|

經典案例

SuoFu MachineryWZS高粘自清潔脫揮機在PDMS脫揮工藝中的成功應用

聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)是一種高分子有機硅化合物,通常被稱為有機硅;在聚二甲基硅氧烷脫揮工藝中,有涉及到蒸發和混合等多種復雜操作單元。選擇合適的生產設備至關重要,對PDMS脫揮過程,傳統的方法是在落條式脫揮器中進行處理。但隨著產品中揮發分的揮發,以及剩余單體量的減少,產品的粘度逐漸增加,實現脫揮越來越困難,超高粘物料甚至出現抱團無法混合或攪拌不均勻的情況出現,影響反應的傳質,傳熱;因此整個過程通常是在高真空下進行的,以盡可能地降低揮發組份在氣相中的分壓。研究發現增大熔體表面積和提高表面更新速率,能增加揮發組分在熔體中的擴散速率從而提高反應速率。

針對以上難點索孚公司開發和設計的WZS型自清潔脫揮器,保證設備在處理高粘度物料時能具有最佳的傳熱、傳質、混合和機械性能。

WZS型自清潔脫揮器以其具備如下性能而成功應用于了該工藝過程:

● 強力混合、捏合作用。

● 傳熱面積大,并具有自清潔能力,以阻止物料在傳熱面上粘結。

● 有效容積大,物料停留時間長。

PDMS脫揮工藝成功應用設備參數如下表:

| 設備名稱 | 設備主材料 | 電機功率(Kw) | 轉速(rpm) | |||

|---|---|---|---|---|---|---|

| WZS-0.2型自清潔脫揮反應器 | SUS304 | 22 | xx/xx | |||

| 全容積0.5 m3 | 工作壓力(MPa) | 工作溫度(℃) | 傳熱面積(m2) | 設備自重(Kg) | ||

| 有效容積(m3) | 設備內 | 夾套內 | 1-200 | 攪拌軸 | 夾套內 | -4950 |

| 0.21 | -0.08 | 0.3 | 3.7 | 4 | ||

2、設備外形尺寸如下表:

| 產品名稱 | 進料口尺寸(mm) | 出料口尺寸(mm) | 進料口到主機中心高(mm) | 最大外形尺寸(長X寬X高mm) |

|---|---|---|---|---|

| WZS-0.2型自清潔脫揮反應器 | φ100 | φ50 | 480 | 4320X1062X1500 |

構造

WZS型自清潔脫揮反應器結構主要由減速機、聯軸器、軸承座、填料密封、臥式筒體、兩根帶刮板的傳動軸、旋轉接頭、齒輪泵及機架等組成。

四、工作原理

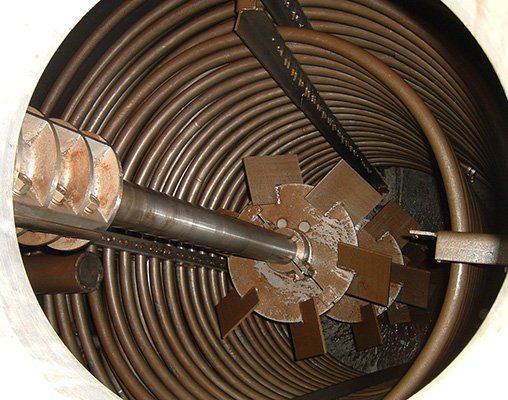

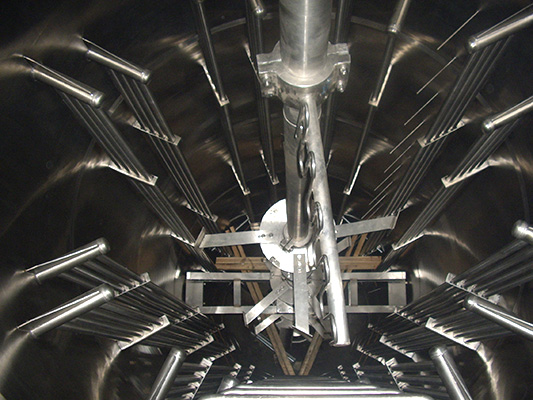

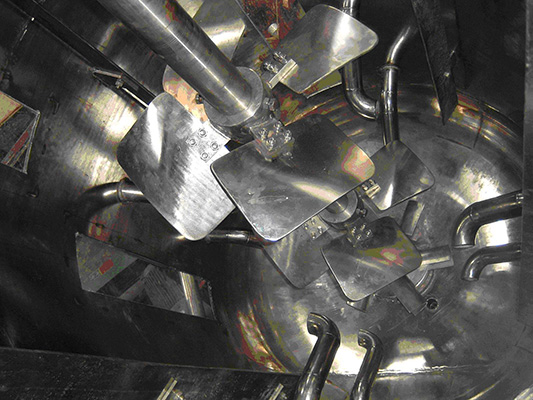

WZS型自清潔脫揮器為連續式操作,由一個水平殼體和兩個水平軸組成。在8字形截面的殼體內,兩攪拌軸相互嚙合,雙軸同向旋轉,分主軸和清潔軸(見圖1)。雙軸旋轉過程中所產生的動態輪廓線確保了設備中無死角,即自清潔作用(見圖2)。為了在提供強力混合的同時又推動物料(包括高粘度物料)逐漸前移,攪拌槳和U形捏合桿按螺旋狀排列,這種排列方式為高粘度的PDMS物料的軸向前移提供了推動力,而且能阻止物料的反向流動,使物料在設備中的流動接近平推流,從而提高了物料的脫揮效果。

|

|

| 1.主攪拌軸 2.清理軸 3.攪拌槳 4.捏合桿 | 圖2. WZS型自清潔脫揮器 |

| 圖1. WZS型自清潔脫揮器的工作原理 | 動態輪廓線與自清潔作用 |

為了盡量增大單位設備容積的傳熱面積,WZS型自清潔脫揮器的殼體、攪拌軸和攪拌槳都通有導熱介質。強勁的混合和捏合作用能有效地使物料更快地表面更新,該作用與具有自清潔功能的傳熱面相結合,從而確保熱、質傳遞所需的高表面更新速率。

WZS型自清潔脫揮器的裝料系數通常范圍是50~80%,為氣-液分離和流動留出了足夠的自由空間。與螺桿擠壓類設備不同,SCM型自清潔脫揮器內物料的軸向輸送速度與攪拌軸轉速無關,使之對進料量和組成的變化都具有極好的適應性,并可減少設備的磨損。

為了適應在真空狀態下的操作,專門安裝了適用于高粘度物料的齒輪泵式出料器。該出料器直接安裝在主設備上,消除了設備內的死角。齒輪泵式出料器在稍微超負荷的條件下工作,以保證PDMS能連續地排出,并輸入下一工段進行包裝。

安裝在反應器頂部的聚氣室用于氣體排放。聚氣室可加熱,以避免氣體冷凝和回流。由于聚氣室的口徑較大,汽體在聚氣室里的流速極低,即使在高真空的條件下,液滴的夾帶量仍極小。

表1列出了WZS型自清潔脫揮器的一些特性。

表1.WZS型自清潔脫揮器的特性

| 強烈混合和捏合作用 | 強化傳熱和傳質。能適應物料的各種狀態變化。 |

| 加熱、冷卻面積大 | 保證能量輸入、輸出與擴散速率。 |

| 具有自清潔功能 | 增加傳熱系數。 |

| 物料界面更新速率高 | 強化邊界層的熱、質傳遞。 |

| 有效容積大 | 處理量高,并使物料的停留時間延長。 |

| 軸向返混小 | 接近平推流,停留時間分布極窄。 |

| 截面積大 | 允許輸入和分離氣體,并且閃蒸過熱液體。 |

| 封閉結構 | 可在真空狀態下操作。 |